ГАЛВАНОТЕХНИКА

ГАЛВАНОТЕХНИКА, процеси електролизе који се примењују при обради површина металних, ређе неметалних, предмета електролитичким таложењем метала са циљем побољшања његових својстава. Назив потиче од имена италијанског физичара и лекара Луиђија Галванија, чији су експерименти са биоелектрицитетом били основ даљег истраживања италијанског физичара Александра Волте и његовог открића електрохемијских ћелија или галванских ћелија. Први примери наношења металних превлака датирају од пре више од 2.000 година и представљају таложење урањањем, или таложење заменом, које се данас назива таложење цементацијом. То је спонтана појава таложења племенитијег метала из раствора који садржи његове јоне на подлогу од мање племенитог (електронегативнијег) метала. Ово је први вид наношења металних превлака којим су добијане декоративне превлаке бакра на гвозденим предметима или превлаке злата на предметима од бакра, као што су маске, вазе, накит и разне посуде. Знатно касније јавља се хемијско, такозвано аутокаталитичко, таложење металних превлака, које данас представља посебну област г. И овај процес таложења се одиграва без спољашњег извора струје или напона, потпуно је вођен хемијском реакцијом и одиграва се уз присуство неког редукционог средства. Поступак може да се примени и за таложење проводних превлака на непроводним подлогама, као што је на пример метализација пластике. За таложење цементацијом и хемијско таложење није потребна примена спољашњег извора струје/напона, тако да су се они појавили далеко пре открића Александра Волте.

Електрохемијско таложење је најстарији процес наношења превлака који је примењен у индустрији. После открића галванске ћелије 1800, били су могући и први експерименти наношења металних превлака електролитичким таложењем. Основни принципи овог процеса таложења су постављени на почетку XIX в., на бази открића енглеског физичара и хемичара Мајкла Фарадеја и дефинисања закона електролизе. Данас је ово најчешћа техника наношења превлака на различите подлоге из функционалних или декоративних разлога. Наношењем релативно танких слојева металне превлаке (0,25–1 μm код декоративних и 0,01–25 μm код заштитиних превлака) добија се производ битно измењених својстава површине. Овим се омогућава да се поједини предмети израђују од јефтинијих метала или легура, чији се естетски изглед и физичко-хемијска својства касније побољшавају наношењем одговарајуће металне превлаке.

Г. обухвата два подручја електрохемијског таложења метала: галванизацију (галваностегију или електроплатирање), односно електрохемијско таложење металних превлака; и галванопластику (електроформирање), односно електролитичко уобличавање металних и неметалних предмета. Постоје разне врсте металних превлака добијених електрохемијским таложењем: заштитне превлаке с анодним карактером заштите од корозије (нпр. превлаке цинка и кадмијума на челику) и са катодним карактером (нпр. превлаке никла или калаја на челику); заштитно-декоративне превлаке, чији је главни задатак да улепшају површину (бакар, месинг, хром, сребро, злато и њихове легуре); превлаке које повећавају површинску тврдоћу и отпорност на хабање (превлаке хрома, гвожђа, никла, родијума, разне композитне превлаке и неке легуре); превлаке које повећавају рефлектујућу способност, тзв. сјајне превлаке (превлаке сребра, родијума, злата, никла, хрома); превлаке које повећавају електропроводна својства површине (превлаке бакра, сребра, калаја, никла и неке легуре); превлаке које површини обезбеђују антифрикциона својства (бакар, калај, сребро олово, индијум, хром и њихове легуре); композитне превлаке, односно превлаке које у себи садрже дисперговане фине честице неорганских или органских супстанци, чиме се постижу различита карактеристична својства ових превлака у зависности од својстава примењених диспергованих честица.

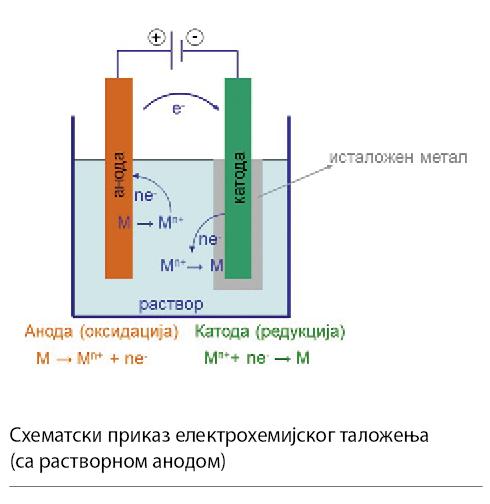

У процесу галванизације, тј. електрохемијског таложења танак слој метала или легуре наноси се на подлогу применом спољашњег извора струје, при чему је потребно да превлаке остваре добру адхезију са подлогом. Предмет на који се превлака наноси ставља се у електролит који садржи јоне одговарајућег метала и везује се у коло електричне струје као катода. У електролиту се налази бар још једна електрода повезана са катодом преко извора струје. Електрони не могу да се преносе кроз раствор директно од једне електроде до друге, него се на једној електроди они преносе на одређену супстанцу у електролиту а ослобађају се на другој електроди. Електрода на којој је вишак електрона је катода (негативан пол) и на њој се одиграва реакција редукције, односно таложење метала, док је електрода са мањком електрона анода и на њој се одиграва реакција оксидације (позитиван пол). Овакав процес који се одиграва када се електрична енергија, у виду једносмерне струје ниског напона, наметнута из спољашњег извора, трансформише у хемијску енергију назива се електролиза и одиграва се у електрохемијском систему који се назива електрохемијски реактор (електролизер или ћелија за електролизу).

У процесу галванизације, тј. електрохемијског таложења танак слој метала или легуре наноси се на подлогу применом спољашњег извора струје, при чему је потребно да превлаке остваре добру адхезију са подлогом. Предмет на који се превлака наноси ставља се у електролит који садржи јоне одговарајућег метала и везује се у коло електричне струје као катода. У електролиту се налази бар још једна електрода повезана са катодом преко извора струје. Електрони не могу да се преносе кроз раствор директно од једне електроде до друге, него се на једној електроди они преносе на одређену супстанцу у електролиту а ослобађају се на другој електроди. Електрода на којој је вишак електрона је катода (негативан пол) и на њој се одиграва реакција редукције, односно таложење метала, док је електрода са мањком електрона анода и на њој се одиграва реакција оксидације (позитиван пол). Овакав процес који се одиграва када се електрична енергија, у виду једносмерне струје ниског напона, наметнута из спољашњег извора, трансформише у хемијску енергију назива се електролиза и одиграва се у електрохемијском систему који се назива електрохемијски реактор (електролизер или ћелија за електролизу).

У електрохемијском таложењу постоје две врсте анода. Растворне аноде су од истог материјала као и превлака која се таложи, као на пример при таложењу цинка, бакра и никла. Анода се током електролизе раствара, па стога раствор за таложење не може да се исцрпи током таложења, али је аноде потребно заменити новим у одређеним временским интервалима. Нерастворне (инертне) аноде су обично превлаке племенитог метала на титану, графитне или су од легура олова. На њима се током електролизе најчешће одиграва реакција оксидације воде при чему се издваја кисеоник. Када се користе нерастворне аноде неопходно је контролисати раствор за таложење и повремено додавати соли метала који се таложи (кориговање састава електролита).

Електрохемијским поступком таложења је могуће добити велик број металних превлака, као и превлака легура и композитних превлака. На основу састава превлаке оне могу бити превлаке елемената (Fe, Co, Ni, Cu, Zn, Rh, Ag, Au и др.), превлаке двојних и тројних легура (Cu-Au, Ni-P, Ni-Mo, Zn-Ni, Zn-Co, Zn-Fe, Cr-Ni-P, Zn-Co-Ni и др.), композитне превлаке (Cr -графит, Cu-Al2O3, Ni-SiC, Ni-Al2O3, Ni-TiO2), двослојне превлаке (Ni + Cr) и многе друге.

Поред катодног, електрохемијско формирање превлака може да буде и анодно, када се метал подлоге у колу веже као анода. Процес се зове анодизација и представља раст оксидног слоја услед оксидације анодно повезаног метала. Анодизација се најчешће примењује на алуминијуму, магнезијуму и њиховим легурама, титану, танталу и ниобијуму (ређе на челику, бакру и цинку). Ови метали су увек прекривени танким оксидним слојем дебљине 0,001–0,1 µm, који је прилично компактан и слабо порозан, па штити површину од блажих агенаса корозије. Ако се оксидне превлаке добијају анодном оксидацијом или хемијским путем, њихова стабилност може вишеструко да се повећа.

Електрохемијско таложење металних превлака је могуће и на непроводним материјалима, нпр. пластици, гипсу или дрвету, при чему је површину непроводне подлоге неопходно активирати. У том смислу прво се врши храпављење и нагризање подлоге, потом активација, односно постизање електричне проводљивости непроводне подлоге (наношењем слоја лака који садржи графит или метални прах, таложењем металне превлаке напаравањем или хемијским путем) и коначно наношење превлаке. Наношењем металних превлака на непроводне предмете обједињују се добра својства обе врсте материјала: мала маса, велика тврдоћа, мала топлотна проводљивост а велика електрична проводљивост површине.

Технологије у оквиру г. се примењују са циљем побољшања својстава металног или неметалног материјала, односно добијања веће отпорности према корозији, хабању, високим температурама, лакшег подмазивања и боље лемљивости. Први примењени електролити у XIX в. били су углавном базирани на цијанидним растворима и отровни, те се од тада непрестано трага за новим растворима, безбедним и по здравље људи и еколошки прихватљивим. Поред традиционале примене металних превлака, са појавом технолошке револуције средином XX в. и микроскопа са скенирајућом сондом који дају слике велике резолуције, могуће је детаљније праћење процеса на електродама и даље унапређивање електролитичких поступака. Области примене електролитичких металних превлака се знатно шире и данас се металне превлаке примењују у наноелектроници, биотехнологији и електронској индустрији. Комбинација г. и других процеса довела је до појаве потпуно нових врста наноструктурних материјала: магнетних превлака за чување података у компјутерима (NiFe, CoFe), полупроводничких чипова који представљају пресудне компоненте у ери информационе технологије и примени у модерним аутомобилима, авионима, медицинским и кућним уређајима, мобилним телефонима и др. Поред електрохемијског таложења и галванопластике, г. изучава и многобројне начине електрохемијске обраде метала, нпр. електролитичко полирање, електрохемијско нагризање, анодну оксидацију и др.

Технологије у оквиру г. се примењују са циљем побољшања својстава металног или неметалног материјала, односно добијања веће отпорности према корозији, хабању, високим температурама, лакшег подмазивања и боље лемљивости. Први примењени електролити у XIX в. били су углавном базирани на цијанидним растворима и отровни, те се од тада непрестано трага за новим растворима, безбедним и по здравље људи и еколошки прихватљивим. Поред традиционале примене металних превлака, са појавом технолошке револуције средином XX в. и микроскопа са скенирајућом сондом који дају слике велике резолуције, могуће је детаљније праћење процеса на електродама и даље унапређивање електролитичких поступака. Области примене електролитичких металних превлака се знатно шире и данас се металне превлаке примењују у наноелектроници, биотехнологији и електронској индустрији. Комбинација г. и других процеса довела је до појаве потпуно нових врста наноструктурних материјала: магнетних превлака за чување података у компјутерима (NiFe, CoFe), полупроводничких чипова који представљају пресудне компоненте у ери информационе технологије и примени у модерним аутомобилима, авионима, медицинским и кућним уређајима, мобилним телефонима и др. Поред електрохемијског таложења и галванопластике, г. изучава и многобројне начине електрохемијске обраде метала, нпр. електролитичко полирање, електрохемијско нагризање, анодну оксидацију и др.

Галванизерски погони. У њима се електрохемијским поступком добијају металне превлаке и данас су они углавном потпуно аутоматизовани. Избор погона (постројења) за галванизацију зависи од величине предмета на који се наноси метална превлака, као и од количине предмета. Електрохемијско таложење на велике предмете (плоче, траке, жице) врши се у кадама за електролизу (електролизери) док се мањи предмети (нитне, вијци, матице) електролитички обрађују у бубњевима. Каде су најчешће у облику квадра, запремине обично око 100--2.000 л. Предмети који се галванизирају уносе се у каде с електролитом закачени на катодне шипке, док се аноде вешају на анодне шипке и често се налазе у платненим врећама. Бубњеви су перфорирани и обично до две трећине запремине напуњени предметима. Ако је бубањ метални, он истовремено служи и као катода, а ако је од пластичне масе, контакти се налазе унутар бубња. Током таложења металних превлака бубањ полако ротира у електролиту, предмети периодично долазе у контакт са катодама и на њима се таложи превлака. У погонима се налазе и каде за хемијску припрему материјала.

На територији Србије погони за галванизацију су се највише развијали у периоду после II светског рата, нарочито у другој половини XX в. По обиму производње, квалитету и улози у развоју галванске технике у Србији најзначајнији су били: „Крушик", „Елинд" и „Градац", Ваљево; „Инса", Земун; Фабрика металних и пластичних производа „Фамипа", Призрен; Фабрика ауто-тракторских делова и прибора „Фадип", Бечеј; Заводи „Црвена застава", Крагујевац; Индустрија каблова „Елмос", Јагодина; „Прва петолетка", фабрика технолошко-металуршке обраде, Трстеник; „Сартид 1913", Смедерево; „Бели лимови", Шабац; „Нисал", Ниш. Данас се у Србији галванске превлаке наносе углавном на мање делове опреме и део су одређене шире производње. Свако значајније металопрерађивачко предузеће и предузеће графичке индустрије има већи или мањи погон галванизације. Поред већих предузећа која се баве галванизацијом, као што су: „Стублина д.о.о.", Аранђеловац; „Вабис", Алексинац; Завод за израду новчаница и кованог новца – Топчидер; „Капитал д.о.о.", Чачак; „Алфина", Нова Пазова, распрострањене су и мање галванизерске радионице: „Галванотехник", Београд; „Барок", Стара Пазова; „Галва", Крагујевац; „СЕМ", Чачак; „Атда–Илић", Стари Бановци.

Галванопластика (електроформирање), специфичан вид примене електрохемијског таложења металних превлака у којем се она таложи у дебљем слоју на предмет, калуп или матрицу, а од које се на крају поступка може одвојити. Галванопластика је почела да се развија паралелно са г., почетком XIX в. За разлику од г., у којој се на предмет таложи танка превлака која треба да има добру адхезију са подлогом, у галванопластици се таложи дебља превлака метала на катоди која представља одређени модел, са циљем да се она после процеса користи као посебан, декоративно или функционално обликован предмет, који је верна копија модела (калупа). Пошто је превлаку потребно одвојити од подлоге није потребно остварити јаке везе, тј. приањање металне превлаке за подлогу, него само минималну адхезију која ће бити довољна да метална превлака остане везана за подлогу само током таложења и која ће се потом лако одвојити од ње. Електроформирањем је могуће добити предмете са микрометарском тачношћу димензија, која зависи од тачности израђеног модела. Овај процес је погодан за масовну производњу идентичних предмета, који верно репродукују фине детаље, њиме је могуће добијање како веома ситних предмета, микрометарске величине, тако и оних крупних. Електроформирање се раније користило за прављење матрица, за израду грамофонских плоча, а данас се примењује за израду уређаја микро и нано величина, предмета за умножавање (копирање), ваљака за штампање текстила, за израду игала за инјекције, фолија, листова, израду финих сита и мрежица, нпр. за апарате за бријање, за израду музичких инструмената, управљаче радарских таласа, као и многе друге предмете које је тешко или немогуће добити другим поступцима.

ЛИТЕРАТУРА: С. Ђорђевић, Металне превлаке, Бг 1970; F. A. Lowenheim, Electroplating, New York 1978; С. Ђорђевић и др., Галванотехника, Бг 1998; M. Paunovic, M. Schlesinger, Fundamentals of Electrochemical Deposition, New Jersey 1998; Modern Electroplating, New Jersey 2000; Ј. Бајат, Инжењерство површина материјала, Бг 2015.

Јелена Бајат

*Текст је објављен у 1. књизи III тома Српске енциклопедије (2018)